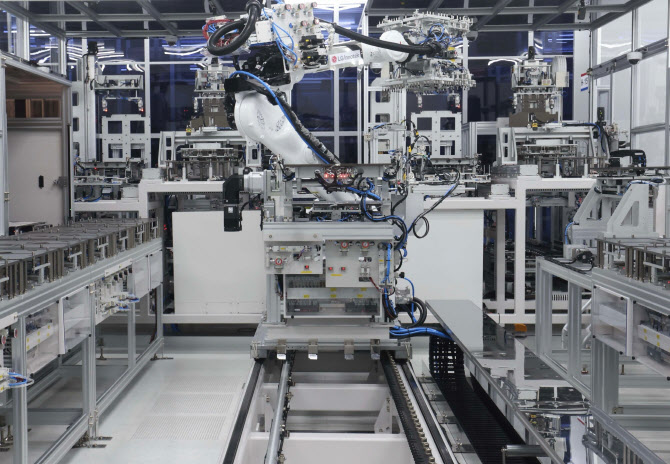

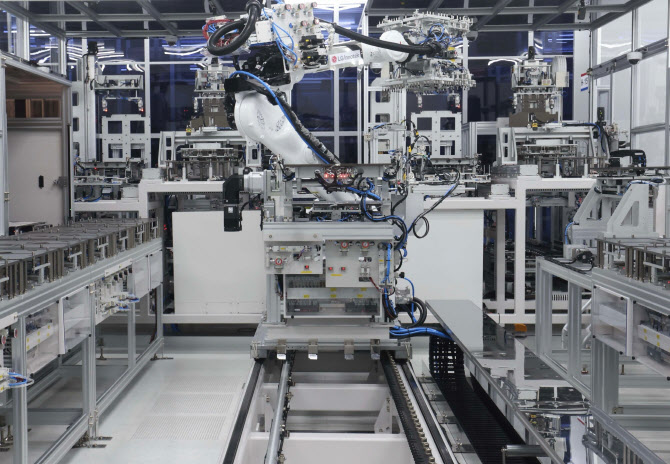

경북 구미 LG이노텍 FC-BGA 생산거점 ‘드림 팩토리’

사람 대신 로봇이…근무 인력 기존 대비 50% 감축

“눈에 안 보이는 먼지 하나로 불량…무인화로 수율↑”

“기판 업력과 드림 팩토리로 선도기업 3년 내 추격”

[구미=이데일리 김응열 기자] LG이노텍(011070)이 먼지와의 소리없는 전쟁에 나섰다. 머리카락 10분의 1 수준밖에 되지 않는, 사람 눈에 보이지도 먼지 하나로도 회사 신성장동력인 FC-BGA(플립칩-볼그리드어레이) 생산에 차질을 빚을 수 있기 때문이다. LG이노텍이 경북 구미에 구축한 스마트공장 ‘드림 팩토리’를 높은 수준으로 무인화한 것도 이런 이유다.

| | LG이노텍 구미4공장 드림 팩토리 전경. (사진=LG이노텍) |

|

17일 찾은 LG이노텍 드림 팩토리는 총 2만6000㎡ 규모의 FC-BGA 핵심 생산 거점이다. LG 엑사원을 비롯한 여러 인공지능(AI)과 딥러닝, 로봇, 디지털 트윈 등 최신 IT 기술을 총집결해 전 공정을 자동화·정보화·지능화한 스마트공장이다. FC-BGA는 중앙처리장치(CPU)·그래픽처리장치(GPU) 등 반도체 칩이 들어가는 전자기기에 널리 쓰이는 반도체용 기판 중 하나로, 인공지능(AI) 시대 들어 주목받는 고부가 제품이다.

사람 없이도 FC-BGA 생산 척척드림 팩토리의 목표는 ‘No Four’다. △Man(작업자) △F-cost(실패비용) △BM Loss(사후보전 손실) △안전사고(Accident) 등 생산 경쟁력을 떨어뜨리는 네 가지 요소를 제거한다는 것이다. 그 중에서도 핵심은 작업자 최소화다.

실제 이날 둘러본 드림 팩토리 생산라인에서는 근무자를 거의 찾아볼 수 없었다. 자율주행 운반로봇인 AMR(Autonomous Mobile Robot)이 더 많았다. 로봇팔 등 자동화된 각 공정에서 FC-BGA의 레이어를 쌓거나 회로를 그린 반제품, 또는 도금을 마친 FC-BGA를 AMR이 다음 공정으로 옮기느라 분주히 움직였다.

| | LG이노텍 드림 팩토리에서 자재와 반제품 등을 다음 공정 설비로 옮기는 자율주행 운반로봇 AMR. (사진=LG이노텍) |

|

다양한 고객사 요구에 맞춰 FC-BGA의 레시피도 각양각색이지만 사람이 일일이 조작할 필요가 없다. 원자재에 찍힌 바코드를 공정설비가 자동 센싱하면 RMS(Recipe Management System)를 통해 제품 스펙에 맞는 공정 레시피가 자동으로 설비에 세팅되고 제품 가공을 시작했다. 최적의 공정을 자동으로 맞추면서 램프업(생산량 확대) 기간도 기존 대비 절반 가까이 짧아졌다.

‘라인 모니터링 시스템(LMS)’을 구축해놓은 LMS실에 와서야 비로소 근무자를 발견할 수 있었다. 디지털 트윈을 기반으로 현재 가동 중인 생산라인과 제품 이동, 재고 상황, 설비 이상유무, 제품 생산 실적 및 품질 현황 등을 한눈에 확인할 수 있는 일종의 관제실이다. LMS실과 장비 유지 보수 인력 등 드림 팩토리는 기존 대비 50% 수준의 인원으로 운영 중이다.

| | 경북 구미에 위치한 LG이노텍 ‘드림 팩토리’의 생산·운영 현황 및 오류 등을 모두 모니터링하는 ‘라인 모니터링 시스템(LMS)’실. (사진=LG이노텍) |

|

“사람은 이물 자체…사람 리스크 줄여 수율 개선 집중”

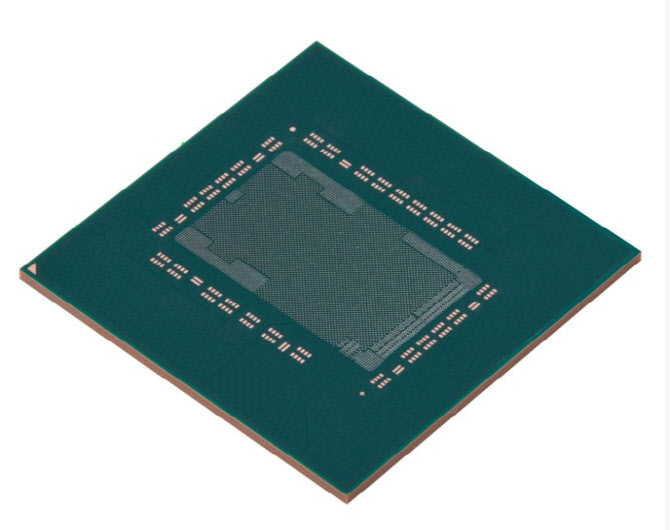

LG이노텍이 무인화에 공을 들인 건 FC-BGA 생산시설 내에서는 사람이 이물 그 자체이기 때문이다. 3~4cm 면적의 FC-BGA 기판에 미세한 회로를 그리고 반도체 칩과 연결할 솔더볼을 최소 1만개 이상 올리는 등 정교한 작업을 하는 만큼 단 하나의 오차만으로도 불량이 발생할 수 있다. 사람 실수로 인한 수율 저하도 리스크다. 무인화 수준이 높을수록 수율을 끌어올릴 수 있다는 판단이다.

강민석 LG이노텍 기판소재사업부장 부사장은 “사람이 이물의 원인”이라며 “이물과 사람의 실수 등이 수율 저하를 야기할 수 있다”고 강조했다. 그러면서 “드림 팩토리를 통해 수율을 높게 가져간다면 분명한 차별화포인트가 될 것”이라고 덧붙였다.

양품 여부를 결정짓는 AOI(Automated Optical Inspection) 과정에도 AI 딥러닝 검사 시스템을 도입해 자동화했다. 공정이 끝난 FC-BGA를 로봇이 쉴 새 없이 검사대로 옮기면 FC-BGA 불량품 및 양품 데이터를 수만 건 학습한 AI가 육안으로는 잡아내기 어려운 미세 불량영역을 30초 안에 탐지한다. 그 결과 주문부터 납품까지 걸리는 ‘리드타임’을 최대 90% 단축했고 실패비용도 50% 줄이는 데 성공했다.

| | FC-BGA에 새긴 회로의 불량 여부를 30초 안에 가려내는 LG이노텍 AOI 공정 로봇. (사진=LG이노텍) |

|

| | FC-BGA의 두께 등 규격 불량 여부를 검출하는 LG이노텍 LQC 공정 로봇. (사진=LG이노텍) |

|

후발주자지만…“드림 팩토리 앞세워 선두기업 추격”LG이노텍은 지난 2022년 FC-BGA 진출을 선언한 후발주자다. 그러나 기존 반도체용 기판 분야에서 30년 이상 업력을 보유해 기판을 사용하는 고객사들과 끈끈한 관계를 유지하고 있는 데다 드림 팩토리까지 앞세워 빠르게 치고 나가겠다는 방침이다. FC-BGA 시장은 일본 업체들이 선도하고 있는데 2~3년 내에 시장 선두권 기업들을 따라잡겠다는 구상이다.

구체적으로는 올해 PC CPU용 FC-BGA 시장 진입을, 내년에는 서버용 시장 등 하이엔드 제품 시장에도 단계적으로 진출한다는 계획이다.

이를 위해 드림 팩토리 완성도를 높이고 생산능력을 키울 수 있는 투자에도 적극적으로 나선다. 현재까지 FC-BGA 관련해 7000억원을 투자했고 최근 6000억원 추가 투자 계획도 발표했다.

강 부사장은 “현재까지는 드림 팩토리 완성을 위한 투자를 단행했다”며 “앞으로는 고객사들과 논의해 향후 물동에 맞춰 추가 투자를 할 예정”이라고 말했다.

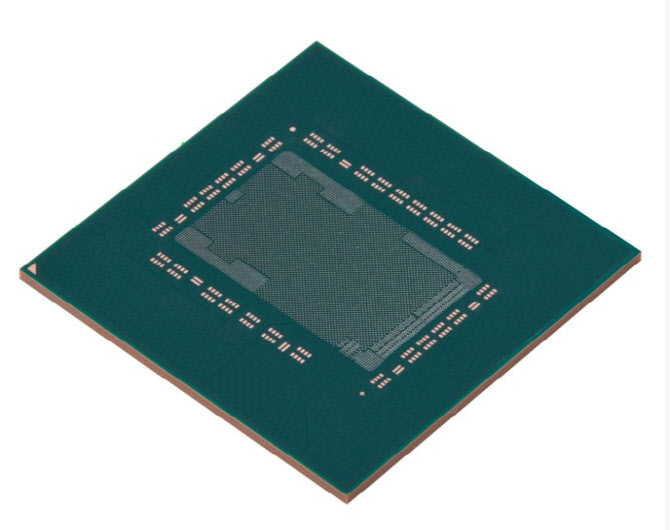

| | LG이노텍 FC-BGA. (사진=LG이노텍 홈페이지 갈무리) |

|

![촉망받던 진보 정치인, 그 이면은 청부살해 [그해 오늘]](https://image.edaily.co.kr/images/vision/files/NP/S/2025/04/PS25043000001t.jpg)